Технологический процесс ремонта рам включает мойку и удаление старой краски, разборку рамы на детали, дефектацию и восстановление деталей, сборку и окраску рамы. При ремонте рам их полностью разбирают и снимают все кронштейны с продольных балок. Это позволяет качественно проконтролировать все поверхности деталей, выявить трещины и износы отверстий. Разборка рамы заключается в удалении заклепок крепления поперечин и кронштейнов к продольным балкам рамы. Погнутость продольных балок и поперечин устраняют правкой в холодном состоянии. Поврежденные кронштейны рессор, рулевого механизма и дополнительной рессоры заменяют новыми или отремонтированными.

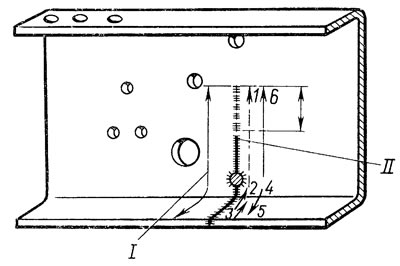

Трещины в продольных балках и поперечинах прорезают, обеспечивая зазор 1...3 мм. Прорезь повышает качество сварного шва. Если видимый конец трещины расположен на полке или сгибе профиля, то прорезь делают по всей полке и по стенке не менее 50 мм от полки, а если трещина распространилась на стенку, то прорезь делают на 50 мм дальше видимого конца трещины (рис. 4.26). Трещину заваривают электродом УОНИ 13/55 диаметром 4 мм постоянным током силой 200 А. Перед сваркой электроды должны быть просушены при температуре 140...160°C в течение 1 ч, так как влажность обмазки приводит к пористости металла. Трещины на прямых участках профиля деталей рамы заваривают нижним швом, а на сгибе профиля вертикальным швом с уменьшением силы тока. Последовательность наложения участков шва не должна допускать местного перегрева материала деталей.

Рис. 4.26. Ремонт трещины в продольной балке: I — длина прорезаемой трещины; II — видимый конец трещины (стрелки, параллельные швам, указывают направление швов, а цифры — порядок их наложения)

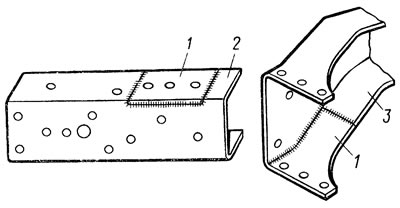

При трещинах, проходящих через отверстия для заклепок крепления поперечин, вырезают поврежденный участок и приваривают ДРД встык с последующим упрочнением наклепом зоны термического влияния (рис. 4.27).

Рис. 4.27. Ремонт деталей рам постановкой дополнительной ремонтной детали: 1 - ДРД; 2 - продольная балка; 3 - поперечина

В продольной балке, ранее отремонтированной приваркой усилительных накладок или корытообразных вставок, вырезают эту часть резаком. Удаляют наплывы с поверхности и кромки среза, зачищают поверхность вдоль среза на ширине 20 мм. Дополнительную ремонтную деталь подгоняют для соединения встык, прихватывают сваркой в нескольких точках и затем приваривают сплошным швом с внешней и внутренней сторон на медной подкладке. Не допускается приварка дополнительных ремонтных деталей внахлестку. На одной продольной балке не допускается более трех сварных соединений, включая заваренные трещины.

Изношенные отверстия восстанавливают заваркой на медной подкладке с последующей зачисткой шва, сверлением отверстия диаметром на 1 мм меньше, чем требуется по чертежу, и упрочнением кромок отверстия путем раздачи его до требуемого размера.

После ремонта деталей раму собирают. На продольные балки устанавливают кронштейны, совмещают отверстия конусными бородками, вставляют заклепки и расклепывают их. Затем продольные балки устанавливают на стенд сборки, вставляют в них поперечины и приклепывают их. При сборке рамы используют гидравлическую клепку, обеспечивающую плотное заполнение отверстий соединяемых деталей и высокую долговечность заклепочных соединений. При этом используют предварительно отожженные заклепки.